- Heim

- Über uns

- Produkte

- Nachricht

- Kontaktiere uns

- Heim

- Über uns

- Produkte

- Nachricht

- Kontaktiere uns

Web-Menü

- Heim

- Über uns

- Produkte

- Nachricht

- Kontaktiere uns

Produkt Suche

Sprache

Menü verlassen

Welche Rolle spielt der Stator des Elektromotors bei der Verbesserung der Motoreffizienz und -leistung?

Der Stator des Elektromotors ist eine entscheidende Komponente, die eine wesentliche Rolle für den Betrieb und die Effizienz von Elektromotoren spielt. Es handelt sich um den stationären Teil eines Elektromotors, der in Verbindung mit dem Rotor elektrische Energie in mechanische Energie umwandelt. Das Design und die Funktionalität des Stators bestimmen entscheidend, wie effizient und effektiv ein Elektromotor arbeitet, und machen ihn zu einem wesentlichen Bestandteil verschiedener Industrie-, Gewerbe- und Verbraucheranwendungen.

Der Stator besteht typischerweise aus laminierten Stahlblechen, um Energieverluste aufgrund von Wirbelströmen zu minimieren. Die Wicklungen werden in den Schlitzen des Statorkerns platziert und ihr Design und ihre Konfiguration sind entscheidend für die Erzielung der gewünschten Motorleistung, wie Drehzahl, Drehmoment und Effizienz.

Der Stator erfüllt beim Betrieb eines Elektromotors mehrere wichtige Funktionen:

Die Hauptfunktion des Stators besteht darin, ein Magnetfeld zu erzeugen, das mit dem Magnetfeld des Rotors interagiert. Diese Wechselwirkung ist für die Erzeugung der Rotationskraft (Drehmoment) verantwortlich, die den Motor antreibt. Bei einem Wechselstrommotor erzeugt der Wechselstrom des Stators ein rotierendes Magnetfeld, während bei einem Gleichstrommotor ein konstantes Magnetfeld erzeugt wird.

Der Stator ist für die Verteilung der elektrischen Energie auf die Motorwicklungen verantwortlich. Die Wicklungen sind an eine externe Stromversorgung angeschlossen, die dafür sorgt, dass der Stator die nötige elektrische Energie erhält, um ein Magnetfeld zu erzeugen.

Das Design und die Konstruktion des Stators haben direkten Einfluss auf die Effizienz und Leistung des Motors. Richtig ausgelegte Statoren reduzieren Verluste, wie z. B. Widerstandsverluste (I²R-Verluste), und minimieren die Auswirkungen der Wärmeentwicklung während des Motorbetriebs. Dies führt zu einer höheren Effizienz, einem geringeren Stromverbrauch und einer längeren Lebensdauer des Motors.

Der Stator spielt auch eine Rolle bei der Bewältigung der beim Motorbetrieb erzeugten Wärme. Ein gut konstruierter Stator trägt zur effizienten Wärmeableitung bei, verhindert eine Überhitzung des Motors und gewährleistet eine zuverlässige, langfristige Leistung. Das Wärmemanagement ist besonders wichtig bei Hochleistungsmotoren, die unter anspruchsvollen Bedingungen betrieben werden.

Es gibt verschiedene Arten von Statoren für Elektromotoren, die jeweils für bestimmte Motortypen und Anwendungen ausgelegt sind. Die häufigsten Statortypen sind:

Der Käfigläuferstator ist häufig in Induktionsmotoren zu finden, dem am weitesten verbreiteten Typ von Elektromotoren. Es verfügt über einen laminierten Kern mit Kupfer- oder Aluminiumleitern, die geschlossene Schleifen bilden, die einem Käfigläufer ähneln. Dieses Design bietet eine einfache, zuverlässige und kostengünstige Lösung für eine Vielzahl von Industrie- und Haushaltsanwendungen. Der Käfigläuferstator ist für seine Robustheit und Effizienz bekannt und erfordert nur wenig Wartung.

Gewickelte Statoren finden sich in gewickelten Rotormotoren, die häufig in Anwendungen eingesetzt werden, die eine einstellbare Drehzahl oder ein hohes Anlaufdrehmoment erfordern. Bei dieser Bauform bestehen die Statorwicklungen aus Kupferdraht, der um das Blechpaket gewickelt ist. Der gewickelte Stator wird häufig in großen Motoren oder speziellen Anwendungen verwendet, bei denen eine bessere Kontrolle über die Motorleistung erforderlich ist, beispielsweise in Hochleistungsmaschinen oder Bergbaumaschinen.

Bei Permanentmagnetmotoren arbeitet der Stator mit auf dem Rotor angebrachten Permanentmagneten zusammen. Diese Art von Stator findet sich typischerweise in kleineren Motoren, einschließlich Elektrofahrzeugen, Haushaltsgeräten und Elektrowerkzeugen. Permanentmagnetstatoren sind für ihren hohen Wirkungsgrad und ihre kompakte Größe bekannt und eignen sich daher ideal für Anwendungen, bei denen Platz und Stromverbrauch entscheidend sind.

Der Ringkernstator wird in bestimmten Hochleistungsmotoren verwendet, bei denen ein Ringkern (Donut-Form) zum Einsatz kommt. Dieses Design reduziert den Materialbedarf für den Stator und verbessert den Gesamtwirkungsgrad des Motors. Ringkernstatoren finden sich in speziellen Anwendungen wie Hochleistungs-Elektrofahrzeugen und fortschrittlicher Robotik.

Statoren finden sich in Industriemaschinen wie Pumpen, Förderbändern, Kompressoren und Lüftern. Die Statoren dieser Motoren sind auf Langlebigkeit und Zuverlässigkeit ausgelegt und stellen sicher, dass die Maschine kontinuierlich und ohne Ausfälle betrieben werden kann.

Viele Haushaltsgeräte wie Kühlschränke, Waschmaschinen und Klimaanlagen basieren auf Elektromotoren, die von Statoren angetrieben werden. Die Konstruktion des Stators sorgt dafür, dass diese Geräte effizient und leise arbeiten.

Elektrofahrzeuge (EVs) verwenden Hochleistungsmotoren mit fortschrittlichen Statorkonstruktionen wie Permanentmagnet- oder Käfigläufer-Statoren, um einen effizienten Antrieb zu gewährleisten. Die Statoren in Elektrofahrzeugen sind so konzipiert, dass sie ein hohes Drehmoment und einen geringen Energieverbrauch bieten und so zur Maximierung der Batterielebensdauer und Reichweite beitragen.

Bei Anwendungen im Bereich der erneuerbaren Energien wie Windkraftanlagen und der Stromerzeugung aus Wasserkraft ist der Stator ein wesentlicher Bestandteil des Generators. Der Stator hilft dabei, mechanische Energie aus Wind oder Wasser in elektrische Energie umzuwandeln und trägt so zur Gesamteffizienz des Energieerzeugungsprozesses bei.

Statoren werden auch in Motoren medizinischer Geräte wie MRT-Geräten, Beatmungsgeräten und Pumpen verwendet. Diese Motoren erfordern eine präzise Steuerung und hohe Zuverlässigkeit, um die ordnungsgemäße Funktion wichtiger Gesundheitsgeräte sicherzustellen.

Bei der Konstruktion oder Auswahl eines Stators für eine bestimmte Anwendung müssen mehrere Faktoren berücksichtigt werden:

Der Stator muss so ausgelegt sein, dass er die erforderlichen Leistungsniveaus bewältigen kann, damit der Motor effizient funktioniert. Für Hochleistungsanwendungen wie Industriemaschinen muss die Statorkonstruktion größere Ströme und höhere Spannungen bewältigen.

Durch die Konstruktion des Stators sollen Energieverluste minimiert werden, die auf Wicklungswiderstände, Wirbelströme oder Kernverluste zurückzuführen sein können. Hocheffiziente Statoren verbessern die Gesamtleistung des Motors und senken den Energieverbrauch.

Der Stator muss in der Lage sein, die beim Motorbetrieb entstehende Wärme abzuleiten. Wärmemanagementtechniken wie die Verwendung besserer Isoliermaterialien und die Verbesserung der Luftzirkulation um den Stator können dazu beitragen, eine Überhitzung zu verhindern.

Die Wahl der für den Stator verwendeten Materialien, wie etwa Kupfer für die Wicklungen und Siliziumstahl für den Kern, beeinflusst dessen Leistung, Effizienz und Haltbarkeit. Fortschrittliche Materialien wie Hochtemperaturisolierung werden häufig für Hochleistungsanwendungen verwendet.

Verwandte Produkte

-

Horizontaler Pumpenkörper für Rohrleitungen

Cat:Zubehör für Pipelinepumpen

Der Pumpenkörper besteht aus zwei Hauptteilen: Saugkammer und Druckka...

Siehe Details -

Laufrad aus Gusseisen für Rohrleitungspumpen

Cat:Zubehör für Pipelinepumpen

Unter Laufrad versteht man sowohl die Scheibe mit beweglichen Schau...

Siehe Details -

timed out

Cat:Zubehör für Pipelinepumpen

Edelstahl-Laufradmaterial ist Edelstahl, es ist nicht leicht zu roste...

Siehe Details -

Abwasserpumpe schneiden

Cat:Abwasserpumpe

Die Schneidabwasserpumpe ist eine Art Abwasserpumpe, auch Schneidpump...

Siehe Details -

Abdeckung der Abwasserpumpe

Cat:Zubehör für Abwasserpumpen

Es wird oben auf der Abwasserpumpeneinheit installiert und dient dazu...

Siehe Details -

Mittelteil der mehrstufigen LG-Pumpe

Cat:timed out

Der mittlere Abschnitt ist der Hauptteil des Pumpenkörpers und dafür ...

Siehe Details -

Mehrstufige Pumpenkupplung LG

Cat:timed out

Kupplungen werden verwendet, um die Pumpenwelle mit der Motorwelle zu...

Siehe Details -

Wasserführende Stopfbuchse für mehrstufige LG-Pumpen

Cat:timed out

Die wasserführende Stopfbuchse ist die Stopfbuchse zur Befestigung de...

Siehe Details -

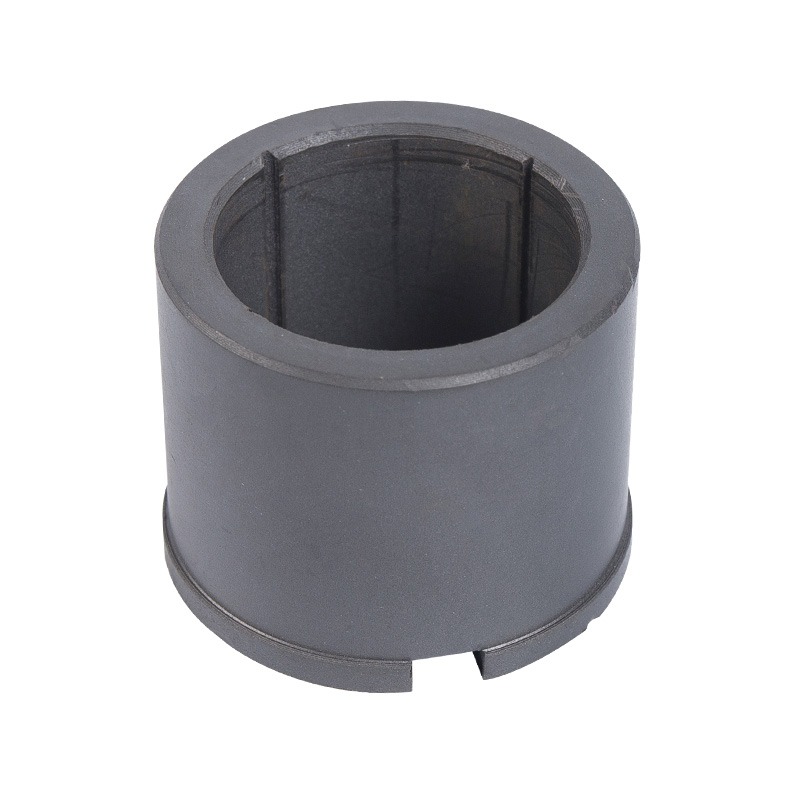

Mehrstufige LG-Pumpe mit Wasserlager

Cat:timed out

Wasserlager sind eine spezielle Art von Lagern, die üblicherweise in ...

Siehe Details -

Motorkern Stator und Rotor

Cat:Zubehör für Elektromotoren

Bei einer üblichen Motorstruktur wird der Stator durch die Eisenkerns...

Siehe Details

-

+86-0563-2251312

-

+86-0563-2251311

-

+86-139 6620 0379

-

-

Nr. 43 Guohua Road, Wirtschaftsentwicklungszone Guangde, Stadt Xuancheng, Provinz Anhui, China

Urheberrecht © Guangde Zhengfu Fluid Machinery Co., Ltd.